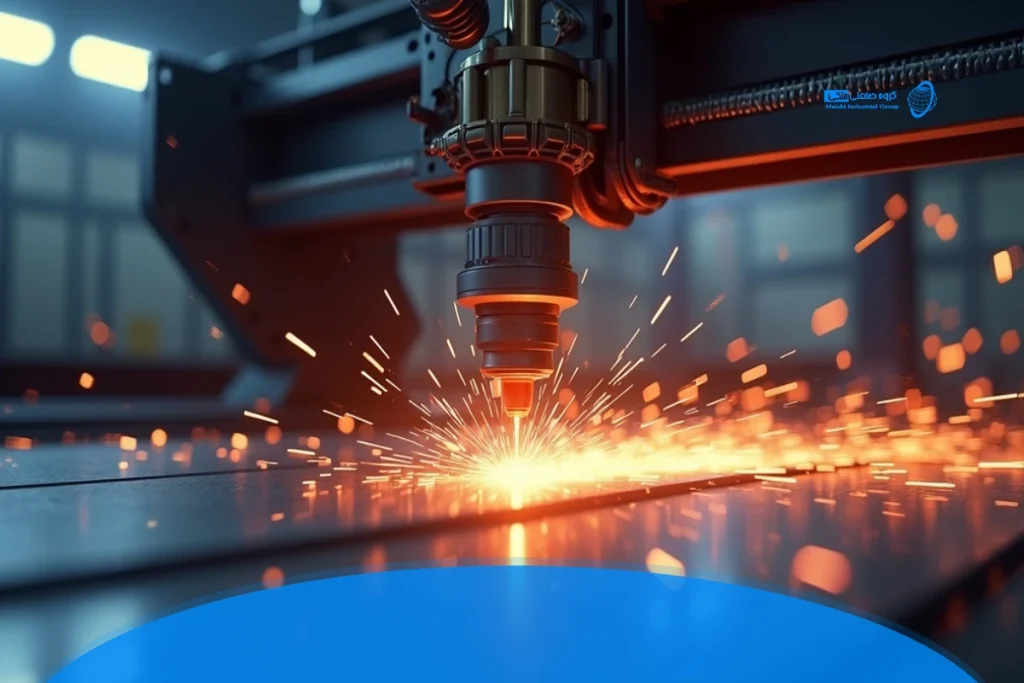

تراشکاری فلزات یکی از اصلیترین فرآیندهای ماشینکاری است که در صنعت استفاده میشود. این فرآیند به وسیلهی دستگاههای تراشکاری انجام میشود که از قدیمیترین و مهمترین ابزارهای ماشینکاری به شمار میروند. تراشکاری فلزات به فرآیند برداشتن لایهای از ماده از روی سطح فلزات به منظور رسیدن به شکل و اندازهی مورد نظر گفته میشود.

این فرآیند میتواند با دقت بالا و در انواع مختلفی از قطعات فلزی انجام شود، که این امر باعث شده تا تراشکاری در صنایع مختلفی از جمله خودروسازی، هوافضا، ساخت ابزار و تجهیزات پزشکی کاربرد وسیعی داشته باشد.

ماشینهای تراشکاری فلزات میتوانند برای انجام عملیات مختلفی مانند تراشکاری استوانهای، مخروطی، شیار زنی، پیچ تراشی و غیره مورد استفاده قرار گیرند. این تنوع در ماشینهای تراشکاری، امکان تولید قطعات پیچیده و با دقت بالا را فراهم میکند.

تراشکاری چیست؟

تراشکاری فرآیندی است که از طریق آن میتوان به انواع قطعات و مواد سخت مانند فلزات شکل داد و قطعات مختلفی را تولید کرد. در این عملیات، با استفاده از ماشین تراشکاری و به روش برادهبرداری، فلزات و قطعات سخت به شکل مورد نظر در میآیند. این فلزات که معمولاً به صورت استوانهای هستند، با سرعت و قدرت مشخصی چرخیده و با حرکت الماسهای تراشکاری یا تیغچههای تراشکاری، عمل برادهبرداری با دقت و سرعت معینی انجام میشود.

حرکت قطعه میتواند به صورت خط صاف، استوانهای، زاویهدار یا منحنی باشد. برای ایجاد فرم استوانهای در قطعه، لازم است که قطعه کار توسط ماشین تراشکاری به صورت دورانی حرکت کند. هنگام چرخش، قطعه با ابزار برش برخورد کرده و برادهبرداری از آن انجام میشود.

تراشکاری به دو روش دستی و سنتی یا با استفاده از ماشینآلات اتومات انجام میشود. در روش سنتی، نیاز به یک اپراتور دائمی است تا به صورت مداوم حرکت دستگاه را زیر نظر داشته باشد. اما در روش اتومات که امروزه جایگزین روشهای قدیمی شده است، از دستگاه CNC استفاده میشود. در این روش، برنامهای متناسب به دستگاه داده میشود تا تراشکاری را انجام دهد و نیازی به اپراتور دائمی نیست.

انواع ماشين های تراش

ماشینهای تراش و تراشکاری فلزات از ابزارهای مهم و پرکاربرد در صنعت ماشینکاری هستند که برای شکلدهی به قطعات فلزی و دیگر مواد سخت استفاده میشوند. این ماشینها در انواع مختلفی وجود دارند که هرکدام برای کاربردهای خاصی طراحی شدهاند.

- ماشین تراش کوچک مرغکدار

این نوع ماشین تراش برای آموزش و تراشکاریهای کوچک استفاده میشود و به دلیل تراشکاری بین دو مرغک به نام ماشین تراش مرغکدار شناخته میشود. این ماشینها معمولاً دارای دستگاه انتقال حرکت چرخ تسمهای هستند و به دو نوع رومیزی و پایهدار تقسیم میشوند. - ماشینهای تراش ابزارسازی

ماشینهای ابزارسازی دارای دقت بیشتری نسبت به سایر ماشینها هستند و برخی از آنها مجهز به دستگاههای مخصوص برای تراشکاریهای دقیقتر هستند. این ماشینها برای تهیه ابزار و شابلنهای کارخانهها استفاده میشوند و به دو نوع رومیزی و پایهدار موجودند. نوع رومیزی برای قطعات کوچک و کوتاه و نوع پایهدار برای قطعات بزرگتر با سرعتهای مختلف استفاده میشود. - ماشینهای تراش معمولی نرم شده

این ماشینها بیشتر در کارهای تولیدی استفاده میشوند و قدرت تولیدی بالایی دارند. آنها برای کارهای مختلف طراحی شدهاند و دارای سرعتهای متنوعی هستند. این ماشینها استحکام بالایی دارند و برای تولیدهای کم حجم نیز مناسب هستند. - ماشینهای تراشکاری با قطر کارگیر و طول زیاد

این نوع ماشینها برای تراش قطعات بزرگ و بلند استفاده میشوند. میز این ماشینها بزرگ و ارتفاع محور اصلی تا روی ریل زیاد است. برخی از این ماشینها دارای قطعه جداشدنی در قسمت ریل نزدیک محور اصلی هستند که امکان تراش قطعات با قطر زیاد را فراهم میکند. این ماشینها معمولاً دارای دورهای بسیار زیاد نیستند اما قدرت برش و استحکام بالایی دارند. - ماشین تراش پیشانی تراش

این ماشینها برای تراش قطعاتی با قطر زیاد و طول کم استفاده میشوند. همچنین در کارخانجات لکوموتیو سازی برای ساخت چرخهای لکوموتیو و چرخ طیار به کار میروند. - ماشین تراش عمودی

این ماشین به صورت عمودی قرار میگیرد و دستگاه قلمگیر آن میتواند به صورت عمودی حرکت کند. دستگاه سه نظام بزرگ آن به صورت عمودی قرار گرفته و دارای حرکت دورانی است که برای گرفتن قطعات سنگین استفاده میشود. این ماشینها برای سوراخکاری نیز کاربرد دارند و معمولاً دارای سرعتهای زیادی نیستند.

ماشینهای تراش و تراشکاری فلزات با توجه به نیازهای مختلف صنعت در انواع گوناگونی طراحی و ساخته میشوند. از ماشینهای تراش کوچک برای آموزش تا ماشینهای تراش عمودی برای قطعات سنگین، هر یک از این دستگاهها نقش مهمی در بهبود کارایی و دقت فرآیندهای تولید دارند.

تراشکاری فلزات چگونه است؟

فرایندهای تراشکاری معمولاً توسط دستگاه تراش انجام میشوند که از قدیمیترین ابزارهای صنعتی به شمار میرود. این فرایندها شامل تراشکاری استوانهای، تراشکاری مخروطی، بازرسی جوش، و شیار خارجی هستند و میتوانند اشکال مختلفی از مواد را مانند سیلندر، مخروط، منحنی یا شیار ایجاد کنند. به طور کلی، در تراشکاری فلزات از ابزارهای برشی ساده تکنقطهای استفاده میشود.

فرآیندهای تراشکاری

قطعاتی که از فرایند تراشکاری حاصل میشوند، دارای مقاطع دایرهای شکل؛ مانند میلههای ساده و پیچ شده، پولکها، بوشها و غیره هستند. این قطعات اصلی ماشینها، دستگاهها و ابزارهای فنی را تشکیل میدهند. علاوه بر این، بسیاری از ابزارها مانند تیغه فرز، مته، برقو و قلاویز نیز دارای مقاطع گرد هستند. در ادامه فرآیندهای تراشکاری مورد بررسی قرار میگیرد.

- تراشکاری

اولین مرحله ماشینکاری، تراشکاری است. در این مرحله، قطعهای که تحت تراشکاری قرار دارد، میچرخد اما ابزار برش موازی با محور حرکت میکند. بسته به هدف تراشکار، این فرآیند میتواند روی سطح داخلی یا خارجی قطعه انجام شود. روتراشی، یکی از مهمترین و ابتداییترین فرآیندهای ماشینکاری، با چرخش قطعه و حرکت موازی ابزار برش مانند الماس تراشکاری، بر روی سطح داخلی و خارجی جسم انجام میشود. - تراشکاری مخروطی

تراشکاری مخروطی با استفاده از دستگاه CNC و ابزارهای شکلدهی انجام میشود. این فرآیند معمولاً با کمک یک سیستم هیدرولیکی برای تراشکاران کمتجربه صورت میگیرد. - پیشانی تراشی

پیشانی تراشی با استفاده از یک ابزار تراش تک نقطهای و حرکت در شعاع قطعهی کار، سطح بیرونی قطعه را صاف میکند. این فرآیند عمق کمتری نسبت به سایر فرآیندهای تراشکاری و تراشکاری فلزات دارد و پیشانی به قسمت ابتدایی یا انتهایی قطعهی کار گفته میشود. - شیار تراشی

در این مرحله، با کمک دستگاهها و قلم شیار تراش، شیارهایی در خارج از استوانه ساخته میشود. قلم مخصوص تراش به آرامی به داخل نفوذ کرده و شیار را ایجاد میکند. - پیچ تراشی

برای پیچ تراشی از ماشین تراشکاری با دندههای مخصوص پیچبری استفاده میشود. رندههای پیچبری باید فرم لبه برنده آنها با فرم شیار دندانه پیچ به طور کامل مطابقت داشته باشد. سپس با استفاده از ابزار مخصوص و میله هادی، پیچ مورد نظر تراشیده میشود. - آج زنی

در این مرحله، شیارهای منظمی در طول قطعه ایجاد میشود. - قلاویز زنی

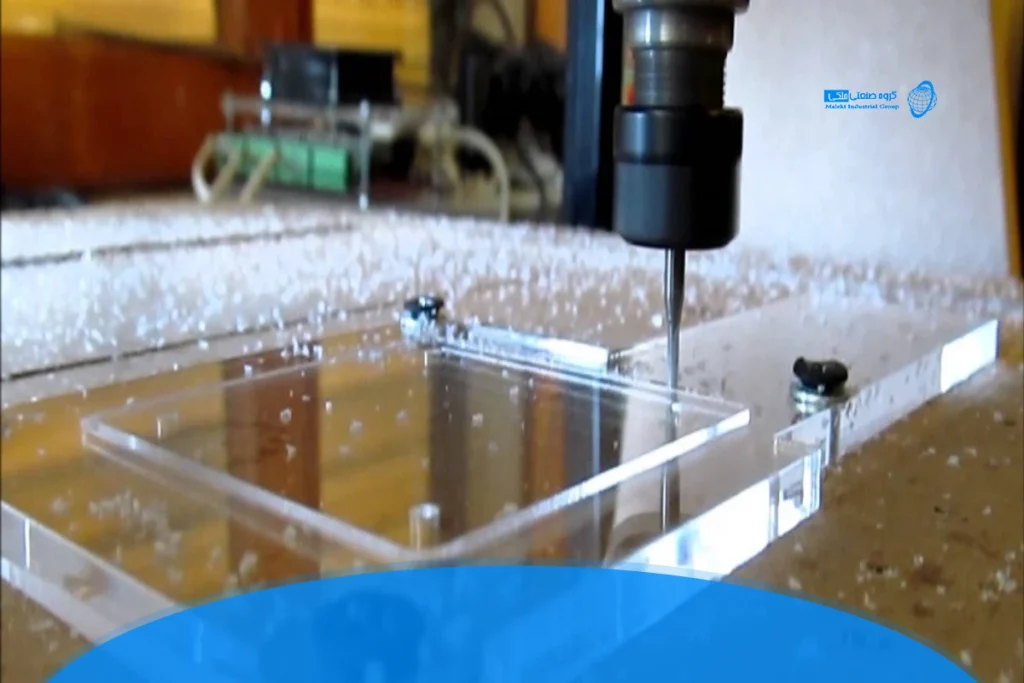

قلاویز از انتهای قطعه به صورت محوری وارد شده و رزوههای داخل سوراخ را تراش میدهد. قلاویز باید با متهای که سوراخ را ایجاد کرده، همقطر باشد. - بورینگ

در این عملیات، ابزار بورینگ وارد قطعه شده و طول محور سوراخ را تراش میدهد. ابزار تراش بورینگ تک نقطهای است و با استفاده از سر قابل تنظیم آن میتوان قطر سوراخ را تغییر داد. این عملیات پس از سوراخزنی برای بزرگ کردن بخشی از سوراخ یا رسیدن به ابعاد دقیقتر استفاده میشود. برای استعلام قیمت انواع ماشینهای تراشکاری فلزات با کارشناسان ما در مجموعه آجین تماس بگیرید.

سخن آخر

در کنار تراشکاری، ماشینهای فرز نیز یکی از ابزارهای مهم در تراشکاری فلزات محسوب میشوند. ماشینهای فرز برای انجام عملیاتهایی مانند برش، حفاری و ایجاد شیار در مواد مختلف، به ویژه فلزات، استفاده میشوند. این ماشینها با استفاده از ابزارهای برش چرخشی، قادر به ایجاد شکلهای پیچیده و دقیق در قطعات فلزی هستند. انواع مختلفی از ماشینهای فرز وجود دارند که شامل فرزهای عمودی، افقی و CNC میشوند که هر کدام برای کاربردهای خاصی مناسب هستند.

فرزکاری و تراشکاری فلزات هر دو نقش مهمی در تولید قطعات فلزی با کیفیت و دقت بالا دارند. انتخاب دستگاه مناسب و تنظیمات دقیق آن، به همراه تجربه و مهارت اپراتور، از عوامل کلیدی در دستیابی به نتایج مطلوب در این فرآیندها هستند. با توجه به پیشرفتهای تکنولوژیکی، ماشینهای تراش و فرز امروزی با دقت بالاتر و کارایی بیشتر، امکانات بیشتری را در اختیار صنایع مختلف قرار میدهند. از این رو، آشنایی با انواع ماشینهای تراش و فرز و کاربردهای آنها، برای هر صنعتگری ضروری است.

سوالات متداول

- چه نوع ابزارهایی در تراشکاری فلزات استفاده میشود؟

ابزارهای برشی ساده تکنقطهای، مانند الماس تراشکاری و تیغچههای تراشکاری، برای برادهبرداری و شکلدهی به فلزات استفاده میشوند. - فرآیند تراشکاری چگونه انجام میشود؟

در تراشکاری، قطعهی فلزی روی ماشین تراش میچرخد و ابزار برش موازی با محور حرکت میکند. ابزار برش با قطعه برخورد کرده و برادهبرداری انجام میشود. - چگونه دقت تراشکاری افزایش مییابد؟

با استفاده از ماشینهای CNC و برنامهریزی دقیق، دقت تراشکاری بهبود مییابد. همچنین، تنظیمات دقیق ابزارهای برشی و استفاده از مایع خنککننده نیز مؤثر است. - چه موادی برای تراشکاری مناسب هستند؟

فلزات مختلفی مانند فولاد، چدن، برنز، برنج، مس، فلزات سبک، و مواد مصنوعی برای تراشکاری مناسب هستند.