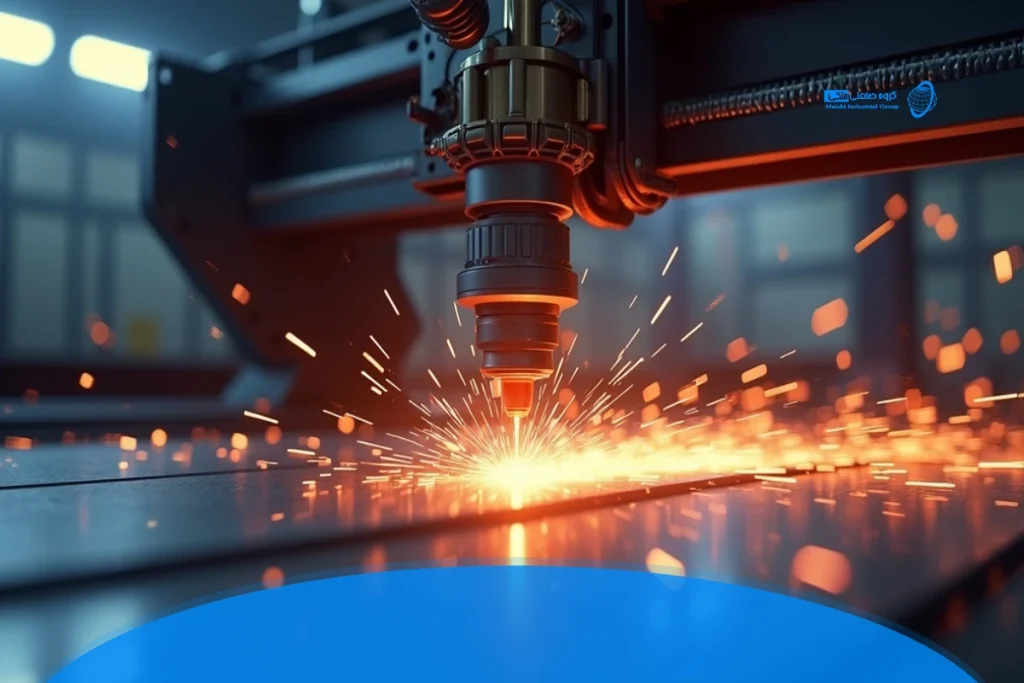

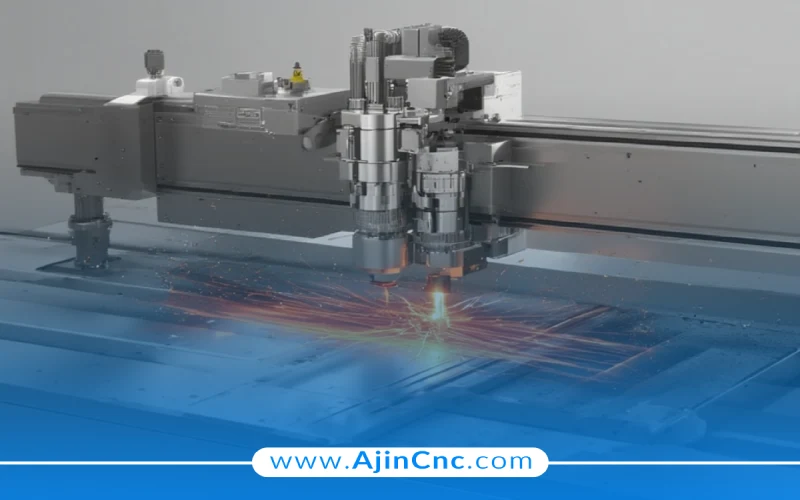

خرید یک دستگاه برش لیزر پیشرفته تنها نیمی از مسیر موفقیت در صنعت برشکاری است. نیمه دیگر و شاید مهم تر، دانش فنی و مهارت اپراتور در تنظیمات دستگاه برش لیزر فایبر است. دستگاه لیزر فایبر مانند یک ساز دقیق است که اگر به درستی کوک نشود، خروجی مطلوبی نخواهد داشت. بسیاری از اپراتورها با مشکلاتی مانند ایجاد پلیسه، سوختگی لبه ها یا عدم نفوذ کامل مواجه می شوند و تصور می کنند ایراد از دستگاه است، در حالی که در اکثر موارد، مشکل در تنظیم نبودن پارامترهای دستگاه لیزر فایبر است.

کیفیت برش یک اتفاق تصادفی نیست؛ بلکه حاصل تعادل دقیق میان سرعت، توان، فشار گاز و موقعیت فوکوس است. ما در مجموعه آجین CNC به عنوان مرجع تخصصی ماشین آلات برش لیزر، معتقدیم که آموزش صحیح به اندازه کیفیت ماشین آلات اهمیت دارد. در این مقاله تخصصی، قصد داریم تک تک متغیرهای تاثیرگذار بر کیفیت برش را بررسی کنیم تا شما بتوانید به عنوان یک اپراتور حرفه ای، بهترین خروجی را از دستگاه خود بگیرید.

چرا تنظیم دقیق پارامترهای برش حیاتی است؟

در فرآیند برش CNC لیزر، یک مثلث طلایی وجود دارد که اضلاع آن عبارتند از: «کیفیت»، «سرعت» و «هزینه». تنظیم دقیق پارامترها باعث می شود شما در مرکز این مثلث قرار بگیرید. اگر پارامترها اشتباه باشند، ممکن است قطعه بریده شود اما لبه های آن پلیسه داشته باشد (افت کیفیت)، یا مجبور باشید سرعت را بی دلیل کم کنید (افت راندمان تولید) و یا مصرف گاز را بالا ببرید (افزایش هزینه). شناخت رفتار متریال و نحوه تعامل آن با پرتو لیزر، کلید دستیابی به برشی تمیز (Clean Cut) و اقتصادی است.

سرعت برش (Cutting Speed)؛ تعادل میان زمان و کیفیت

سرعت برش یکی از حساس ترین پارامترهای دستگاه لیزر فایبر است که تاثیر مستقیمی بر ظاهر لبه برش و ایجاد ضایعات دارد. یافتن سرعت بهینه نیازمند آزمون و خطا روی متریال مورد نظر است.

نشانه های سرعت بیش از حد

زمانی که سرعت حرکت هد دستگاه بیش از توان نفوذ پرتو باشد، انرژی کافی برای ذوب کامل و تخلیه مواد وجود ندارد. نشانه های آن عبارتند از:

- جرقههای کشیده شده به عقب: جرقه ها (Spark) به جای اینکه مستقیم به پایین بریزند، با زاویه تند به سمت عقب کشیده می شوند.

- خطوط مورب روی لبه: خطوط برش (Striations) در پایین ورق به شدت کج می شوند.

بریده نشدن کامل: در قسمت پایین ورق اتصال باقی می ماند و قطعه جدا نمی شود.

نشانه های سرعت خیلی پایین

سرعت کم همیشه به معنای کیفیت بهتر نیست. اگر سرعت خیلی کم باشد، حرارت بیش از حد به ورق منتقل می شود. نشانه های آن عبارتند از:

- ذوب شدن بیش از حد: لبه برش گرد و ذوب شده به نظر می رسد (Over-burning).

- پلیسه های درشت: به دلیل حجم زیاد مواد مذاب و فشار گاز، در زیر کار پلیسه های توپی شکل و سخت ایجاد می شود.

- افزایش پهنای برش (Kerf): شیار برش عریض تر از حد استاندارد می شود.

توان لیزر و فرکانس پالس

توان لیزر (وات) انرژی لازم برای ذوب کردن فلز را تامین می کند. یک قانون کلی وجود دارد: هرچه ضخامت ورق بیشتر باشد یا سرعت برش بالاتر برود، به توان بیشتری نیاز است. اما همیشه نباید از حداکثر توان استفاده کرد.

در برش گوشه های تیز و طرح های پیچیده، اگر توان بالا باشد، گوشه ها می سوزند و گرد می شوند. در اینجا پارامترهایی مانند فرکانس (Frequency) و دیوتی سایکل (Duty Cycle) اهمیت پیدا می کنند. با استفاده از حالت پالس (Pulse Mode) به جای حالت پیوسته (CW)، لیزر در بازه های زمانی بسیار کوتاه خاموش و روشن می شود. این کار باعث می شود حرارت فرصت تخلیه داشته باشد و گوشه های تیز و ظریف با دقت بالا و بدون سوختگی بریده شوند.

موقعیت نقطه کانونی؛ کلید نفوذ

شاید بتوان گفت تکنیکی ترین بخش تنظیمات، تعیین محل نقطه کانونی یا فوکوس است. این پارامتر تعیین می کند که پرتو لیزر در کجا باریک ترین حالت و بیشترین چگالی انرژی را دارد. موقعیت فوکوس معمولا نسبت به سطح بالایی ورق سنجیده می شود (عدد صفر یعنی روی سطح ورق).

فوکوس صفر

در این حالت نقطه کانونی دقیقا روی سطح ورق است. این تنظیم معمولا برای ورق های نازک استفاده می شود.

فوکوس منفی

در این حالت نقطه کانونی در داخل ضخامت ورق (پایین تر از سطح) قرار می گیرد. این تنظیم برای برش ورق های استیل و آلومینیوم با گاز نیتروژن و توان بالا بسیار رایج است. فوکوس منفی باعث می شود که پرتو در پایین ورق کمی بازتر باشد و کانال برش صاف تری ایجاد کند که به کیفیت سطح بهتر منجر می شود.

فوکوس مثبت

در این حالت نقطه کانونی بالاتر از سطح ورق قرار می گیرد. این تنظیم مخصوص برش ورق های ضخیم آهن (کربن استیل) با گاز اکسیژن است. فوکوس مثبت باعث می شود دهانه ورودی برش کمی عریض تر شود تا گاز اکسیژن بتواند راحت تر وارد شیار شده و مواد مذاب (Slag) را به بیرون هدایت کند.

فشار و نوع گاز کمکی

گاز کمکی دو وظیفه دارد: ایجاد واکنش شیمیایی (در برش اکسیژن) و تخلیه مواد مذاب از شیار برش.

فشار گاز

فشار گاز باید متناسب با ضخامت و نوع نازل باشد.

- فشار کم: اگر فشار گاز کم باشد، مواد مذاب به طور کامل از شیار خارج نمی شوند و در زیر ورق سرد شده و تبدیل به پلیسه (Dross) می شوند.

- فشار زیاد: فشار بیش از حد باعث ایجاد تلاطم (Turbulence) در جریان گاز می شود که می تواند کیفیت لبه برش را خراب کند و سطح را زبر نماید.

خلوص گاز

در برش استیل با نیتروژن، خلوص گاز حیاتی است. اگر نیتروژن دارای ناخالصی (اکسیژن یا رطوبت) باشد، لبه برش سیاه یا زرد می شود و خاصیت ضد زنگ بودن خود را در محل برش از دست می دهد. برای برش استیل براق، خلوص ۹۹.۹۹ درصد پیشنهاد می شود.

ارتفاع نازل

فاصله نوک نازل تا سطح ورق، تاثیر زیادی بر کیفیت جریان گاز دارد. این فاصله معمولا بین ۰.۵ تا ۱.۵ میلی متر تنظیم می شود و توسط سیستم کنترل ارتفاع خازنی (Capacitive Sensor) به صورت اتوماتیک حفظ می شود. اگر ارتفاع نازل زیاد باشد، فشار گاز قبل از رسیدن به شیار برش افت می کند و توانایی تخلیه مذاب را از دست می دهد. اگر ارتفاع خیلی کم باشد، خطر برخورد نازل با ورق یا پلیسه های سطحی وجود دارد. تنظیم دقیق این فاصله برای داشتن برشی بدون پلیسه ضروری است.

راهنمای عیب یابی سریع برای اپراتورها

زمانی که با برش بی کیفیت مواجه می شوید، می توانید از راهنمای زیر برای اصلاح پارامترهای دستگاه لیزر فایبر استفاده کنید:

- پلیسه در لبه پایین فقط در یک جهت: احتمالا نازل در مرکز پرتو لیزر قرار ندارد (Center نبودن نازل).

- پلیسه در تمام جهات: سرعت برش خیلی زیاد است یا فشار گاز کم است. همچنین ممکن است لنز فوکوس کثیف شده باشد.

- زبر بودن سطح برش: فشار گاز خیلی زیاد است یا فرکانس پالس مناسب نیست.

- سوختن گوشه ها: توان لیزر در گوشه ها کم نشده است (تنظیمات Power Ramp را فعال کنید) یا فشار گاز اکسیژن زیاد است.

جمع بندی؛ تجربه و دانش در کنار تکنولوژی

تسلط بر دستگاه لیزر فایبر ترکیبی از دانش فنی و تجربه عملی است و هر ورق و هر ضخامت، «فرمول» تنظیمات مخصوص به خود را میطلبد. در آجین CNC بهجای ارائه صرف مشاوره، خودمان با سرمایهگذاری در دستگاههای برش لیزر فایبر پیشرفته، پروژههای برشکاری مشتریان را انجام میدهیم. تیم فنی و خطوط تولید ما آمادهاند تا نقشههای شما را با تلرانس دقیق، لبههای تمیز و کمترین ضایعات تولید کنند. برای ارسال نقشه و دریافت پیشفاکتور، همین حالا با ما تماس بگیرید.

سوالات متداول

۱. چگونه متوجه شویم فوکوس دستگاه درست تنظیم شده است؟

یک تست ساده وجود دارد که به تست شات (Shot Test) روی نوار چسب یا کاغذ حرارتی معروف است. اما دقیق ترین راه، بررسی لبه برش است. اگر لبه برش صاف است اما پلیسه دارد، فوکوس را تغییر دهید. برای ورق ضخیم آهن، معمولا فوکوس مثبت و برای ورق نازک و استیل، فوکوس صفر یا منفی استفاده می شود.

۲. برای برش ورق ۱۰ میل آهن چه سایز نازلی پیشنهاد می شود؟

برای برش ورق های ضخیم با اکسیژن، به حجم گاز بیشتری نیاز داریم تا واکنش گرمازا به خوبی انجام شود. معمولا برای ورق ۱۰ میل آهن از نازل های دوبل (Double Layer) با قطر ۱.۵ تا ۲.۰ میلی متر استفاده می شود.

۳. چرا لبه برش استیل من زرد می شود؟

زرد شدن لبه استیل نشانه اکسیداسیون است. این اتفاق زمانی رخ می دهد که یا از گاز اکسیژن استفاده کرده اید، یا از هوا (Air Cutting) استفاده کرده اید، و یا گاز نیتروژن شما خلوص کافی ندارد و اکسیژن وارد کپسول شده است.

۴. تاثیر لنز محافظ (Protective Window) کثیف بر برش چیست؟

اگر شیشه محافظ کثیف یا سوخته باشد، بخشی از توان لیزر را جذب می کند. این باعث می شود با وجود تنظیم توان بالا، دستگاه قدرت کافی برای برش نداشته باشد و برش ناقص انجام شود. همچنین باعث گرم شدن بیش از حد هد دستگاه می شود.