در دنیای صنعت و تولید قطعات فلزی، “مدیریت هزینه” یکی از ارکان اصلی بقای یک کسب و کار است. مدیران تولید و صنعتگران همواره به دنبال راهی هستند تا بدون قربانی کردن کیفیت، هزینه تمام شده محصولات خود را کاهش دهند. در فرآیند شیت متال و برشکاری ورق های فلزی، انتخاب روش برش تاثیر مستقیمی بر قیمت نهایی قطعه دارد. در میان گزینه های موجود مانند لیزر فایبر، واتر جت و هواگاز، برش پلاسما به عنوان یک گزینه “اقتصادی و قدرتمند” شناخته می شود.

اما سوالی که برای بسیاری از مشتریان پیش می آید این است: دلایل قیمت پایین برش پلاسما چیست؟ آیا ارزان تر بودن این خدمات به معنای کیفیت پایین تر است یا دلایل فنی و عملیاتی پشت این موضوع نهفته است؟ ما در مجموعه آجین CNC با سال ها تجربه در ارائه خدمات برش لیزر، در این مقاله قصد داریم پرده از راز اقتصادی بودن پلاسما برداریم و به شما بگوییم چرا این روش می تواند سودآوری پروژه شما را افزایش دهد.

تکنولوژی پلاسما چگونه کار می کند؟

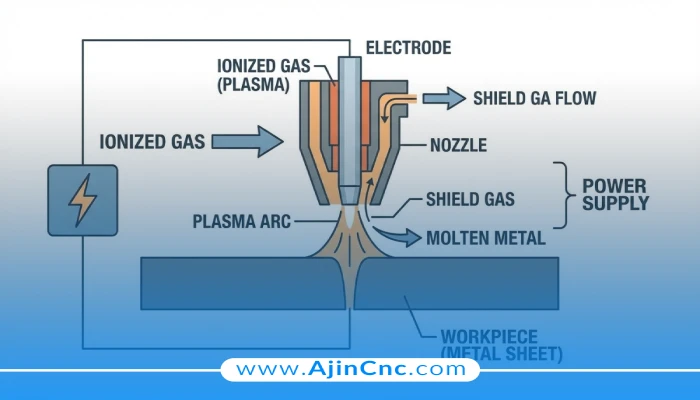

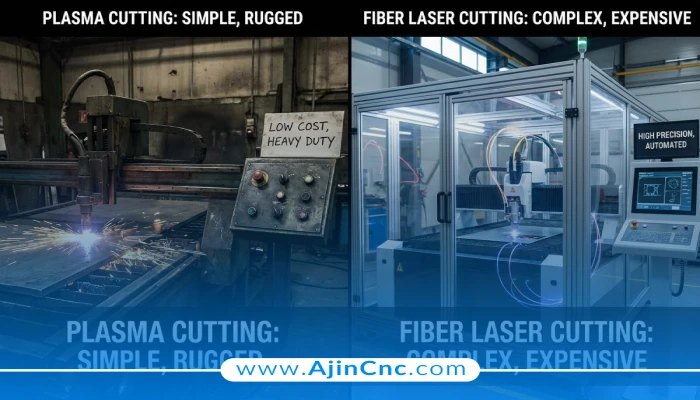

برای درک هزینه ها، ابتدا باید مکانیسم عمل را بشناسیم. برش پلاسما فرآیندی است که در آن یک گاز نجیب (مانند هوای فشرده، نیتروژن یا آرگون) با سرعت بالا از نازل خارج شده و همزمان یک قوس الکتریکی قدرتمند بین الکترود و سطح ورق ایجاد می شود. این قوس الکتریکی گاز را یونیزه کرده و تبدیل به “پلاسما” می کند. پلاسمای داغ و پرسرعت، فلز را ذوب کرده و مواد مذاب را از شکاف برش به بیرون پرتاب می کند. سادگی نسبی این مکانیزم در مقایسه با اپتیک های پیچیده لیزر، اولین سرنخ ارزانی آن است.

تحلیل دلایل قیمت پایین برش پلاسما نسبت به لیزر

زمانی که فاکتور خدمات را دریافت می کنید، متوجه می شوید که قیمت واحد (فی) برش پلاسما در بسیاری از ضخامت ها به مراتب کمتر از لیزر است. این موضوع چند دلیل عمده دارد:

۱. هزینه سرمایه گذاری اولیه کمتر

یکی از اصلی ترین دلایل قیمت پایین برش پلاسما، قیمت خود دستگاه است. راه اندازی یک خط برش لیزر فایبر با توان بالا، نیاز به سرمایه گذاری چند میلیارد تومانی دارد. این هزینه سنگین اولیه باعث می شود که نرخ ساعت کاری دستگاه لیزر بالا باشد تا سرمایه گذار بتواند بازگشت سرمایه داشته باشد. در مقابل، دستگاه های برش پلاسما با قیمتی بسیار پایین تر (شاید یک پنجم یا کمتر) قابل خریداری هستند. پایین بودن هزینه استهلاک و سرمایه گذاری اولیه دستگاه، مستقیماً باعث کاهش نرخ خدمات برای مشتری نهایی می شود.

۲. هزینه های نگهداری و تعمیرات

دستگاه های لیزر دارای سورس های نوری حساس، لنزها و فیبرهای نوری گران قیمت هستند که نگهداری آن ها هزینه بر است. اما دستگاه پلاسما ساختاری مکانیکی و الکتریکی ساده تر و مقاوم تر دارد (Robust). هزینه تعمیرات و نگهداری پایین تر در مجموعه آجین CNC، به ما اجازه می دهد تا قیمت های رقابتی تری به مشتریان خود ارائه دهیم.

سرعت برش خیره کننده در ضخامت های متوسط

در صنعت، زمان برابر با پول است. هرچه سرعت برش بیشتر باشد، قطعه در زمان کمتری تولید می شود و هزینه اپراتوری و انرژی کاهش می یابد. برش پلاسما در بازه ضخامتی ۱۰ میلی متر تا ۵۰ میلی متر (و حتی بیشتر)، پادشاه سرعت است. در این بازه ضخامتی، پلاسما می تواند با سرعتی بسیار بالاتر از هواگاز و حتی در برخی موارد سریع تر از لیزر حرکت کند. فرض کنید می خواهید یک ورق آهنی ۲۰ میل را برش دهید. لیزر برای برش این ضخامت نیاز به توان بسیار بالا و سرعت پایین دارد، اما پلاسما با سرعت بالا و هزینه کمتر این کار را انجام می دهد. این سرعت بالا، عامل کلیدی در کاهش هزینه نهایی پروژه های سنگین است.

هزینه مواد مصرفی و انرژی

یکی دیگر از دلایل قیمت پایین برش پلاسما، نوع مواد مصرفی آن است.

- گاز مصرفی: بسیاری از دستگاه های پلاسما برای برش فولادهای ساختمانی (Mild Steel) از “هوای فشرده” به عنوان گاز پلاسما و گاز محافظ استفاده می کنند. هوا رایگان است! در حالی که لیزر و هواگاز نیاز به کپسول های اکسیژن و نیتروژن خالص دارند که هزینه بر هستند.

- قطعات مصرفی: نازل و الکترود دستگاه پلاسما قیمت مناسبی دارند و عمر کاری آن ها در مدل های جدید افزایش یافته است. مجموع این عوامل باعث می شود هزینه جاری دستگاه در هر متر برش کاهش یابد.

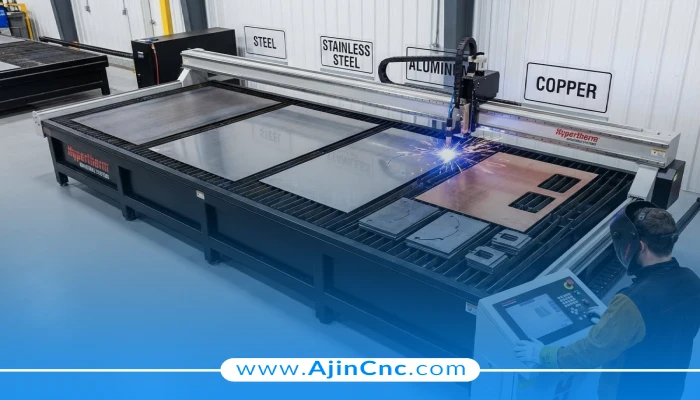

قابلیت برش طیف وسیعی از فلزات رسانا

پلاسما فقط ارزان نیست، بلکه همه فن حریف است. این تکنولوژی توانایی برش هر نوع فلز رسانا را دارد، از جمله:

- فولاد نرم (آهن سیاه)

- فولاد ضد زنگ (استیل)

- آلومینیوم

- مس و برنج

نکته جالب اینجاست که برش فلزاتی مثل آلومینیوم و مس با لیزر به دلیل خاصیت بازتابی (Reflective) که دارند چالش برانگیز و خطرناک برای دستگاه است، اما پلاسما به راحتی و با هزینه ای بسیار پایین این کار را انجام می دهد. همچنین اگر ورق شما زنگ زده باشد یا رنگ داشته باشد، لیزر دچار خطا می شود اما پلاسما بدون هیچ مشکلی آن را برش می دهد و نیازی به هزینه سندبلاست اولیه نیست.

کیفیت لبه برش و کاهش هزینه های ثانویه

شاید در گذشته برش پلاسما به معنای لبه های ناصاف و زاویه دار (Conic) بود. اما امروز با ورود تکنولوژی های “های دیفینیشن” (High Definition Plasma) که در مجموعه آجین CNC استفاده می شود، کیفیت برش پلاسما بسیار به لیزر نزدیک شده است. دقت ابعادی بالا و صافی سطح برش باعث می شود که قطعات خروجی نیاز به عملیات ثانویه مثل سنگ زنی یا ماشین کاری نداشته باشند. حذف مراحل اضافه کاری، یعنی کاهش هزینه نیروی انسانی و زمان تولید که در نهایت منجر به ارزان تر تمام شدن قطعه برای شما می شود.

چه زمانی برش پلاسما انتخاب اول است؟

برای اینکه بیشترین صرفه جویی را داشته باشید، باید بدانید کی سراغ پلاسما بیایید. ما در آجین CNC معمولا فرمول زیر را پیشنهاد می کنیم:

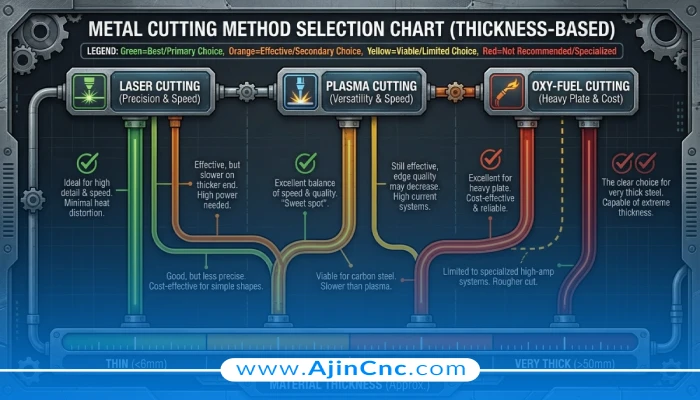

۱. ضخامت زیر ۱ میلی متر تا ۶ میلی متر: لیزر فایبر (به دلیل دقت میکرونی و سرعت بالا در ورق نازک). ۲. ضخامت ۶ میلی متر تا ۵۰ میلی متر: برش پلاسما (بهترین تعادل بین قیمت، سرعت و کیفیت). این محدوده طلایی پلاسما است. ۳. ضخامت بالای ۵۰ میلی متر: برش هواگاز (چون پلاسما و لیزر در این ضخامت ها محدودیت دارند یا اقتصادی نیستند).

اگر قطعات شما تلورانس (دقت) در حد نیم میلی متر نیاز دارند و ضخامت ورق شما بالای ۶ میل است، استفاده از لیزر صرفاً هدر دادن پول است و پلاسما همان کیفیت را با نصف قیمت به شما می دهد.

جمع بندی

ارزان بودن خدمات برش پلاسما ناشی از تکنولوژی پایین آن نیست، بلکه ناشی از بهره وری بالای آن در ضخامت های متوسط و پایین بودن هزینه های سربار دستگاه است. سرعت بالا، هزینه نگهداری کم و استفاده از هوای فشرده، پلاسما را به اقتصادی ترین روش برشکاری برای اسکلت های فلزی، سوله سازی، ماشین سازی و صنایع سنگین تبدیل کرده است.

ما در آجین CNC با در اختیار داشتن دستگاه های پلاسما پیشرفته و دقیق، آماده ایم تا هزینه های تولید شما را کاهش دهیم. کیفیت بالا حق شماست و قیمت مناسب تخصص ما.

استعلام قیمت خدمات برش پلاسما

آیا پروژه ای در دست دارید و می خواهید برآورد هزینه دقیقی داشته باشید؟ همین حالا نقشه های خود را برای کارشناسان فنی ما ارسال کنید. تیم مهندسی آجین CNC با بررسی نقشه و ضخامت ورق، بهترین و به صرفه ترین روش برش را به شما پیشنهاد می دهد.

سوالات متداول

۱. آیا دقت برش پلاسما به اندازه لیزر است؟

خیر، برش لیزر دقیق ترین روش موجود است (با دقت صدم میلیمتر). اما سیستم های پلاسمای مدرن دارای دقتی حدود ۰.۲ تا ۰.۵ میلیمتر هستند که برای اکثر کارهای صنعتی، اسکلت فلزی و قطعه سازی کاملاً کافی و استاندارد است.

۲. حداکثر ضخامتی که می توان با پلاسما برش داد چقدر است؟

این موضوع به توان منبع تغذیه (Power Source) دستگاه بستگی دارد. در دستگاه های صنعتی قدرتمند آجین CNC، امکان برش با کیفیت تا ضخامت ۴۰ الی ۵۰ میلیمتر و برش جداسازی (Severance) تا ضخامت های بالاتر نیز وجود دارد.

۳. آیا برش پلاسما لبه ها را سخت کاری می کند؟

به دلیل حرارت بالا در منطقه برش، لایه بسیار نازکی از لبه برش دچار سخت کاری حرارتی (نیتراسیون در صورت استفاده از نیتروژن یا سختی بر اثر شوک حرارتی) می شود. این لایه بسیار نازک است و معمولا مشکلی در جوشکاری ایجاد نمی کند، اما اگر قرار است لبه ها قلاویز کاری شوند، بهتر است این موضوع را با اپراتور در میان بگذارید.

۴. چرا برای ورق های نازک (مثلا ۱ میل) پلاسما پیشنهاد نمی شود؟

اگرچه پلاسما می تواند ورق نازک را ببرد، اما حرارت بالای پلاسما ممکن است باعث تاب برداشتن و دفرمه شدن ورق های بسیار نازک شود. همچنین سرعت و دقت لیزر در ورق های نازک بسیار بهتر از پلاسما است. پلاسما قهرمان ورق های متوسط و ضخیم است.