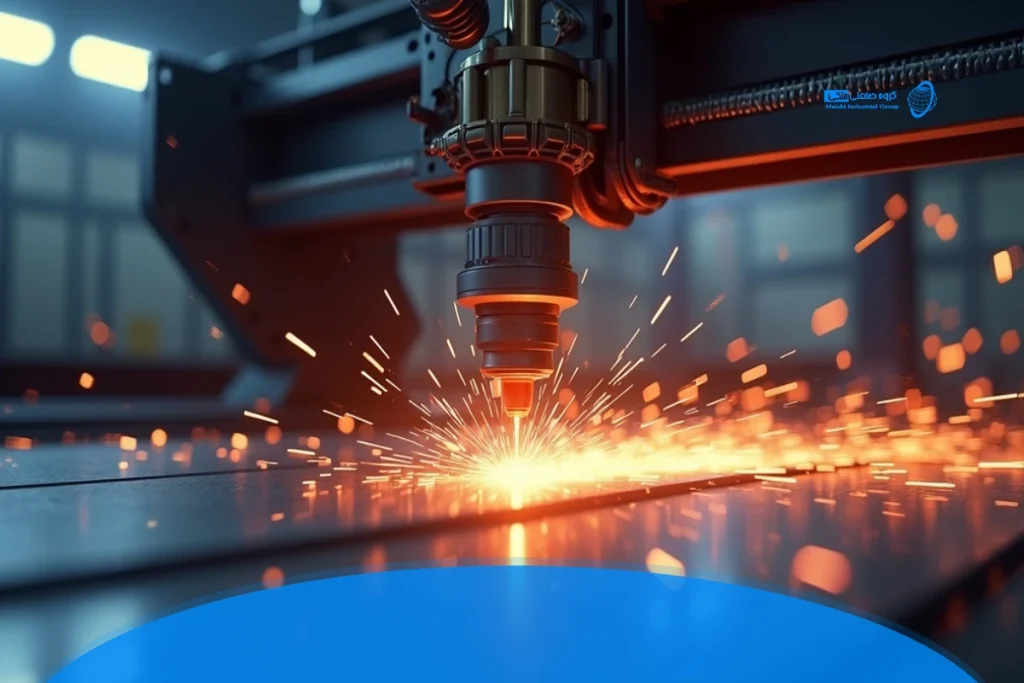

برشکاری پلاسما به عنوان یکی از فرآیندهای مهم در صنعت فلزات، به دلیل ویژگیهای خاص و قابلیتهای منحصر به فردش، توجه زیادی را به خود جلب کرده است. این فرآیند، با استفاده از گازها و برق بالا، مواد را به دماهای بسیار بالا میرساند تا به حالت پلاسمایی درآیند و امکان برش و شکلدهی آنها فراهم شود.

در این مقاله، قصد داریم به بررسی انواع مختلفی از برشکاری پلاسما بپردازیم. انواع مختلفی از این فرآیند، شامل برش پلاسمای هوا، برش پلاسمای زیر آب، برش با گاز دوگانه،… هستند که هر کدام ویژگیها، مزایا و کاربردهای خاصی دارند.

با بررسی و مقایسه این انواع مختلف، میتوانیم بهترین فرآیند برشکاری برای هر کاربرد را انتخاب کنیم و از پتانسیلهای این فرآیند برای بهبود کیفیت، دقت و کارآیی در صنایع مختلف بهرهمند شویم.

بررسی برشکاری پلاسما

در روش برش پلاسما، از پلاسمای حاصل از یک قوس الکتریکی برای برش مواد استفاده میشود. در این فرآیند، یک گاز بی اثر با سرعت بالا از نازل به بیرون دمیده میشود و با برق دادن، در میان گاز و سطح برش یک قوس الکتریکی ایجاد میشود. این قوس الکتریکی باعث ایجاد پلاسمایی میشود که فلز را ذوب کرده و برش میدهد.

موادی که در این روش میتوانند برش داده شوند شامل فولاد، مس، آلومینیوم، برنج، و فولاد ضد زنگ است. پلاسما، یکی از حالتهای ماده است که دارای ذرات باردار مثبت (یونها) و منفی (الکترونها) میباشد. این ماده بسیار داغ است و ذرات آن از اتمها جدا شده، در نتیجه گازی یونیزه ایجاد میشود. ویژگیهای منحصر به فرد پلاسما امکان استفاده از آن در فرآیندهای مختلف را فراهم میکند.

کاربرد برشکاری پلاسما

استفاده از پلاسما در انواع طرحها و پروژههای مختلف، از جمله صنعتی، ساخت و تعمیر وسایل نقلیه، عملیات نجات، تعمیر وسایل کشاورزی، کارهای عمرانی و ساختمانی، عملیات برش در حوادثی مانند سیل و زلزله، ساخت تابلوهای نئونی، جوشکاری، کشتیسازی، ایستگاههای نیروگاه، CNC صنعتی، ساخت چیپهای کامپیوتری، دستگاههای حذف خطرات زیستی، تجهیزات درمان جراحات، و پاکسازی محیط زیست و غیره، بسیار رایج و مفید است.

عملکرد دستگاه برشکاری پلاسما

برش پلاسما یک فرآیند برشکاری است که در آن از جرقهای با دمای بیش از ۲۰۰۰۰ درجه سانتیگراد و سرعتی نزدیک به سرعت صوت برای ذوب و برش مواد استفاده میشود. این فرآیند با فرآیند اکسیدی متفاوت است؛ در برش پلاسما، ذوب ماده با استفاده از قوس انجام میشود، درحالیکه در فرآیند اکسیدی، ابتدا اکسیداسیون فلز توسط اکسیژن رخ میدهد که در ادامه، گرمای حاصل از واکنش، منجر به ذوبشدن فلز میشود. این فرآیند برشکاری دارای مزایای زیادی است که شامل دقت بالا، قابلیت برش انواع مواد، کیفیت بالا، هزینه کمتر، ایمنی بیشتر و سهولت استفاده میشود.

بررسی انواع برشکاری پلاسما

برشکاری پلاسما یکی از فرآیندهای حیاتی در صنعت برش و اشکال دهی فلزات است که به دلیل ویژگیهای منحصر به فرد خود، در انواع مختلفی ارائه میشود. این فرآیند، با استفاده از گازهای خنثی یا اکسیدکننده و برق بالا، مواد را به دماهای بسیار بالا میرساند، به حدی که مواد به حالت پلاسمایی درآمده و قابلیت برش و شکلدهی را پیدا میکنند.

مزایای این فرآیند شامل سرعت بالا، دقت برش، توانایی برش مواد با ضخامت مختلف، و عدم نیاز به پیشآماده کردن سطح میباشد. در اینجا، انواع مختلفی از برشکاری پلاسما، بیان میشود/.

- برشکاری پلاسما با گاز دوگانه

فرآیندهای برش پلاسما متنوعی وجود دارند که هر کدام از آنها ویژگیها و مزایای خاصی دارند. یکی از این فرآیندها، برش با گاز دوگانه است که در آن، یک حفاظ گاز ثانویه در اطراف نازل قرار میگیرد. این فرآیند باعث افزایش انقباض قوس و دور کردن مواد ذوبشده از روی سطح برش میشود. مزایای این روش شامل کاهش خطر آتشسوزی، سرعت برش بالا، و کاهش گرد شدن لبهی بالایی سطح برش میباشد. مواد معمولاً برای تشکیل پلاسما آرگون، آرگون-هیدروژن و یا نیتروژن استفاده میشوند، در حالی که گاز ثانویه با توجه به نوع فلزی که برش داده میشود، انتخاب میشود.

- برشکاری پلاسما با تزریق آب

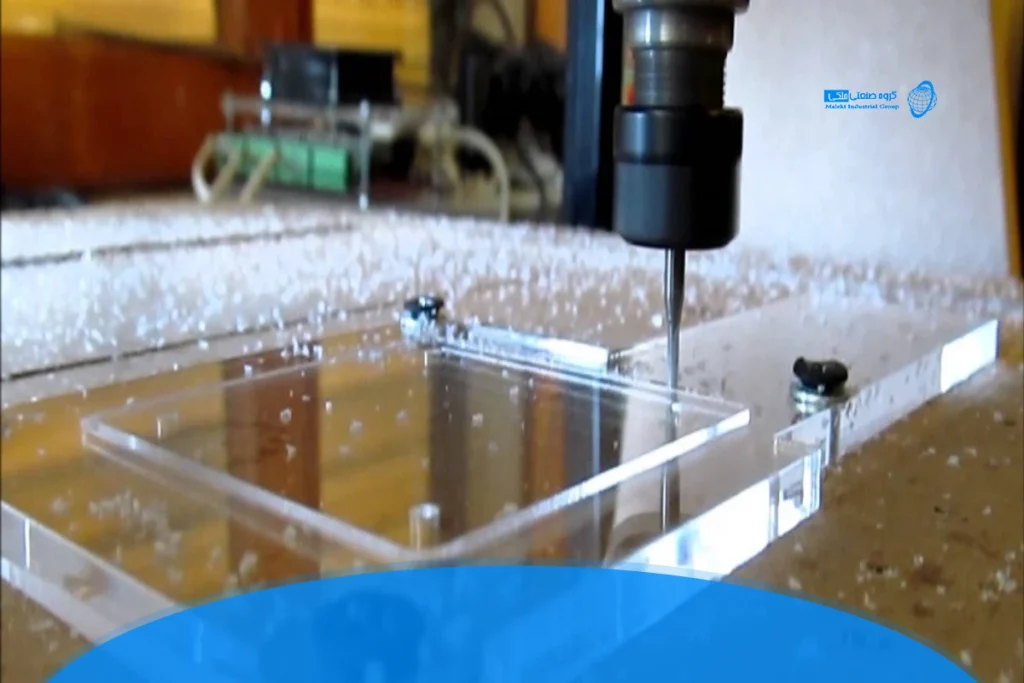

یکی دیگر از فرآیندهای برش پلاسما، برشکاری پلاسما با تزریق آب است. در این فرآیند، نیتروژن بهطور معمول بهعنوان گاز پلاسما استفاده میشود و آب بهصورت شعاعی برای افزایش انقباض به قوس پلاسما تزریق میشود. این باعث بهبود کیفیت برش و عدم ایجاد ضایعات در زیر سطح برش، افزایش سرعت برش، کاهش خطر دوگانه شدن قوس و کاهش خوردگی نازل میشود.

- برشکاری پلاسما زیر آب

یکی از روشهای برش پلاسمایی، برش زیر آب یا Water Shroud است. این روش امکان برش در محیطی با پوشش آب را فراهم میکند. مزایای این روش شامل کاهش دود، کاهش سروصدا، و افزایش عمر نازل میباشد. علاوه بر این، برش پلاسما زیر آبی میتواند سروصدای حاصل از برش را به حداقل برساند. برای مثال، در حالت برش پلاسمایی مرسوم، سروصدا در حدود 115dB است، اما در حالت برش در محیطی با پوشش آب، این سروصدا به 96dB کاهش مییابد، و در حالت زیر آب، به حدود 52dB کاهش پیدا میکند.

- برشکاری پلاسما با هوا

یکی دیگر از روشهای برش پلاسمایی، پلاسمای هوا یا Air Plasma است. در این روش، گاز تشکیلدهندهی پلاسما با هوا جایگزین میشود. این روش به کاهش هزینههای مربوط به گازهای گرانقیمت کمک میکند. در این حالت، الکترود خاصی با هافنیم و یا زیرکونیم استفاده میشود. همچنین، هوا میتواند به جای آب برای خنک کردن مشعل مورد استفاده قرار گیرد.

- برشکاری پلاسما با توان بالا

یکی از روشهای پیشرفتهتر برش پلاسما، پلاسمای با توان بالا یا High Tolerance Plasma است. در این روش، با استفاده از چرخش پلاسما تولید شده، جریان گاز ثانویه در قسمت پایینی نازل تزریق میشود. این روش باعث بهبود کیفیت برش و رقابت با سیستمهای لیزری میشود.

مزایاي سيستمهاي HTPAC شامل:

۱. شیار برش کوچکتر

۲. داشتن کیفیت برش بهتر نسبت به برش پلاسمای مرسوم و نزدیک به برش لیزری

۳. اعوجاج کم به دلیل ناحیه کوچک تحت تاثیر حرارت.

در واقع یک روش مکانیزه بهحساب میآید که به تجهیزات دقیق و همچنین با سرعت بالا نیاز است. معایب اصلی این روش این است که حداکثر ضخامت قابل برش آن mm6 بوده و سرعت برش کمتر از فرآیند برش پلاسمای مرسوم و حدود 60 تا 80٪ کندتر از سرعت برش لیزری است.

مزایای برشکاری پلاسما

برش پلاسما، یک فرآیند برشکاری است که در آن از قوس الکتریکی و گاز یونیزه برای ذوب و برش مواد استفاده میشود. در این فرآیند، ابتدا جرقهای بین قطعه کار و الکترود ایجاد میشود و هوای اطراف الکترود یونیزه میشود. سپس، گاز یونیزه به دمای بسیار بالایی میرسد و مواد مذاب به وجود میآید که سپس با استفاده از جریان برق و الکترود، مواد برش داده میشوند. این روش برشکاری دارای مزایای زیادی است که شامل دقت بالا، قابلیت برش انواع مواد، کیفیت بالا، هزینه کمتر، ایمنی بیشتر و سهولت استفاده میشود.

سخن آخر

در نهایت، برشکاری پلاسما با تمامی انواع و روشهای آن، یکی از ابزارهای حیاتی در صنعت فلزات است که بهبود کارایی، کاهش هزینهها و افزایش کیفیت محصولات را فراهم میکند. شرکت آجین، با سالها تجربه در ارائه راهحلهای پیشرو در زمینه برشکاری پلاسما، به عنوان یکی از پیشگامان در این زمینه شناخته میشود. از تجهیزات مدرن و تکنولوژیهای پیشرفته تا خدمات مشاوره و پشتیبانی متمرکز، آجین به عنوان یک شریک قابل اعتماد و قدرتمند در راستای بهبود فرآیندهای برشکاری پلاسما شناخته میشود.

سوالات متداول

- آیا برشکاری پلاسما مناسب برای همه انواع فلزات است؟

خیر، برشکاری پلاسما ممکن است برای تمامی انواع فلزات مناسب نباشد. برای هر نوع فلز، روش و شرایط خاصی برای برش بهینه وجود دارد که نیازمند مطالعه و آزمایش است. - آیا برش پلاسما باعث تغییرات حرارتی در مواد میشود؟

بله، برش پلاسما باعث ایجاد تغییرات حرارتی در مواد میشود که میتواند تاثیراتی بر ویژگیهای مکانیکی و ساختاری آنها داشته باشد. - آیا برشکاری پلاسما باعث تولید دود میشود؟

بله، برشکاری پلاسما ممکن است باعث تولید دود شود، اما با استفاده از روشها و تجهیزات مناسب میتوان این مشکل را کاهش داد. - آیا برشکاری پلاسما برای برش مواد زیر آب مناسب است؟

بله، برشکاری پلاسما زیر آب میتواند برای برش مواد زیر آب مناسب باشد و مزایایی از جمله کاهش دود و سروصدا را به همراه دارد.