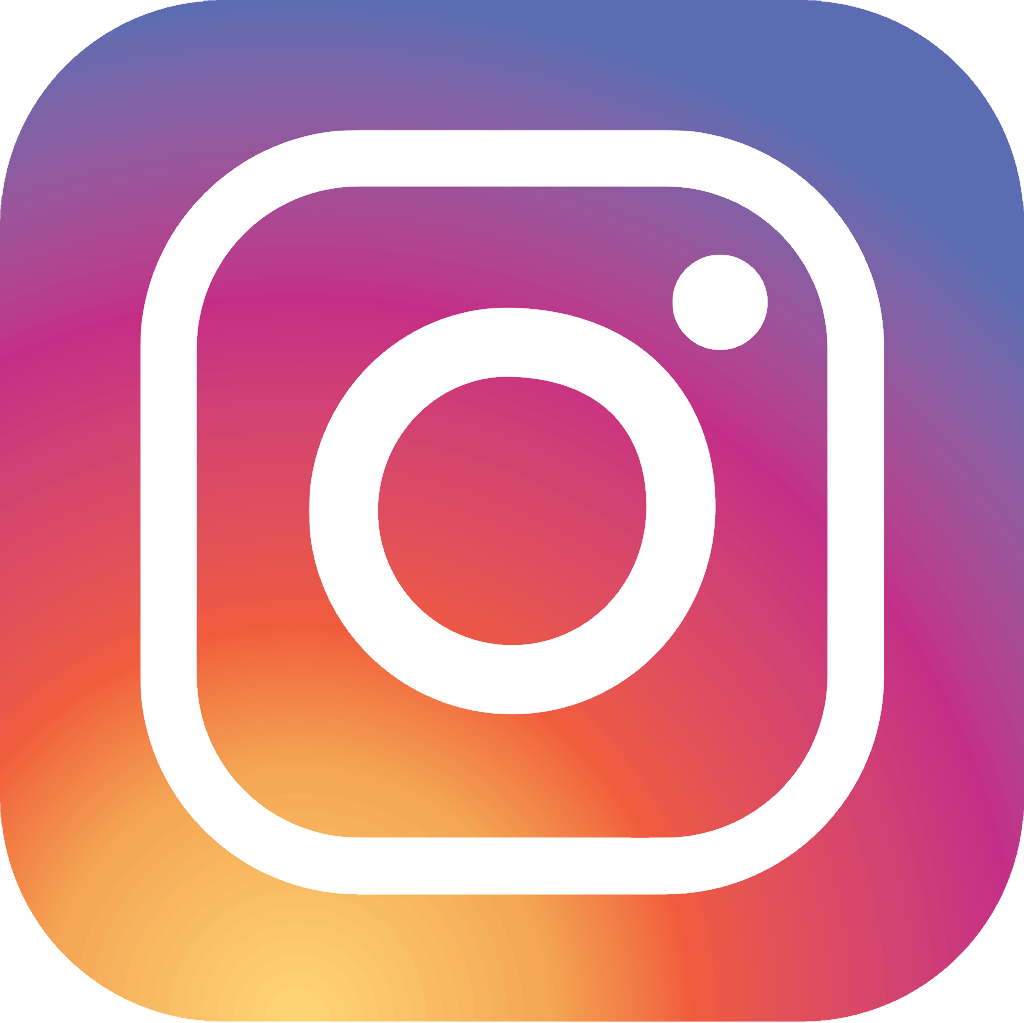

دستگاههای برش لیزری لوله و پروفیل با استفاده از لیزر فیبر پرتوان، امکان برش انواع مختلف لولههای فلزی از جمله آهن، استیل، طلا، نقره، برنج، مس، نیکل و آلومینیوم را دارا هستند. این ابزارها در صنایع فلزی شامل خودروسازی، قطعهسازی، کابینسازی، هوافضا و نظامی کاربرد دارند.

یکی از ویژگیهای برجسته این دستگاهها، سرعت بالای برش است که باعث افزایش بهرهوری در تولید میشود. همچنین، این تکنولوژی توانایی کاهش حداقل ناحیه تأثیر حرارتی (HAZ) را دارد که از نظر کیفیت و مقاومت محصولات برش شده بسیار حائز اهمیت است.

یکی دیگر از مزایای این روش، قابلیت برش فلزات رنگین و متنوع است، به طوری که میتوان مواد مختلف را با دقت و کیفیت برش بالا، پردازش کرد. همچنین، پهنای برش کمتری نسبت به روشهای دیگر دارد و این امر میتواند منجر به افزایش بهرهوری و کاهش ضایعات باشد.

یکی از ویژگیهای دستگاههای برش لیزر لوله، نازل لیزر با سیستم حرکتی خودکار و سریع Auto Focus است. این ویژگی باعث ایجاد برش دقیق و سریع میشود و همچنین تضمینکننده ثبات عرضی برش و کیفیت برش بالا میباشد.

با تجهیز دستگاه به روتاری، این تکنولوژی امکان ایجاد اشکال هندسی مختلف را بر روی سطح لوله و پروفیل فلزی فراهم میکند. برش لیزر لوله، با ظرافت و سرعت بالا، میتواند لولهها و میلهها را به صورت صاف و به زیبایی برش دهد.

به طور خلاصه، روشهای برش لیزری لوله و پروفیل بر اساس نوع حرکت سری دستگاه و زاویه قرارگیری آن تعیین میشوند. برش لیزری دو بعدی در حالت عمودی و با امکان چرخش قطعه انجام میشود، در حالی که برش لیزری سه بعدی با تغییر زاویه برش و قرارگیری هد برش در زوایای مختلف انجام میپذیرد. این دو روش به تناسب با نوع و مشخصات قطعه و طرح خاص، مورد استفاده قرار میگیرند.

بیان مزایای برش لیزر لوله و پروفیل

در برش لیزر لوله از لیزر استفاده میشود که مزایایی فراوان را به همراه دارد. به عنوان مثال، توانایی در خلاقیت در طراحی و ایجاد طرحهای پیچیده از ویژگیهای مهم این روش است. انعطافپذیری در برش لیزر لوله این امکان را به ما میدهد که طرحهای متنوع و شگفتانگیز را بر روی محصولات فلزی ایجاد کنیم.

- یکی از ویژگیهای مهم این روش، دقت بسیار بالا است. لیزر با دقت بسیار بالا به سطح مورد نظر میرسد و این امر باعث میشود که برشها با کیفیت بسیار بالا و بدون خطا انجام شوند. همچنین، سرعت بالای این روش باعث افزایش بهرهوری در تولید میشود و در زمان صرفهجویی میکند.

- یکی دیگر از مزایای این روش، قیمت پایین در مقایسه با روشهای دیگر است. همچنین، با استفاده از این تکنولوژی، دقت یکسان در برشهای تکراری حفظ میشود و این باعث ایجاد تجانس در محصولات تولیدی میشود.

- کیفیت لبه برش در این روش بسیار بالاست و این به معنای این است که محصولات برشخورده دارای لبههای با دقت و ظرافت بیشتری خواهند بود. علاوه بر این، این روش باعث کاهش ضایعات و پرتی در محصولات میشود.

- یکی از ویژگیهای جالب این روش، عدم ایجاد تغییرات در ساختار فلزات است. این بدان معناست که فرآیند برش لیزر لوله باعث تغییرات حرارتی کمتری در ساختار فلز میشود که از کیفیت نهایی محصولات حفاظت میکند.

یکی دیگر از ویژگیهای برجسته این روش، امکان انجام برش به شکل سری و تولید همزمان قطعات با ضخامت یکسان است. این ویژگی منجر به کاهش زمان تولید و افزایش بهرهوری میشود.

دستگاه برش لیزر لوله، که همراه با اجزا مخصوص برش لوله، پروفیل و چند وجهیها است، در ابعاد ۳ و ۶ متر ارائه میشود. این ویژگی باعث میشود که انواع مختلف از محصولات فلزی با ابعاد متفاوت قابل برش باشند.

به طور خلاصه، برش لیزر لوله با دقت، سرعت و ظرافت بالا، توانسته است در زمینه برش فلزات به عنوان یک روش برتر و کارآمد مورد توجه قرار گیرد. مزایا و ویژگیهای منحصر به فرد این روش، آن را به یک گزینه مناسب و کارآمد در صنایع مختلف تبدیل کردهاند.

بررسی انواع برش لیزری لوله و پروفیل

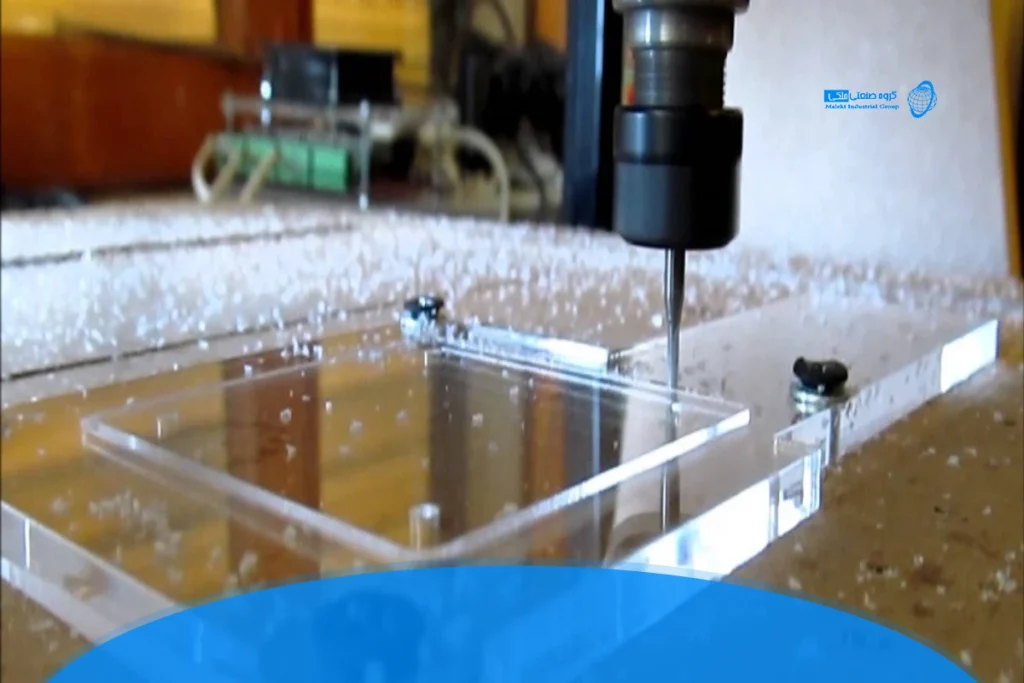

برای انجام برش لیزر لوله و پروفیل، دو نوع اصلی وجود دارد که بر اساس قدرت حرکت سری دستگاه و نحوه قرارگیری آن در زوایا تعیین میشوند. به طور کلی، انواع برش لیزری برای این قطعات فلزی به دو دسته تقسیم میشوند.

در روش اول که به عنوان برش لیزری دو بعدی شناخته میشود، هد برش لیزری در حالت عمودی روی قطعه قرار میگیرد. در این حالت، لوله یا پروفیل در فضایی قرار دارد که میتواند آن را بچرخاند. این روش به ویژه برای برشهای ساده و با تکرار بالا مناسب است.

در روش دوم که به عنوان برش لیزری سه بعدی شناخته میشود، زاویه برش تغییر میکند و هد برش لیزری در زوایای مختلف روی قطعه قرار میگیرد. این روش برای برشهای پیچیدهتر و با اشکال هندسی متنوع مناسب است و امکاناتی را برای ایجاد طرحهای مختلف ایجاد می کند.

به طور خلاصه، روشهای برش لیزری لوله و پروفیل بر اساس نوع حرکت سری دستگاه و زاویه قرارگیری آن تعیین میشوند. برش لیزری دو بعدی در حالت عمودی و با امکان چرخش قطعه انجام میشود، در حالی که برش لیزری سه بعدی با تغییر زاویه برش و قرارگیری هد برش در زوایای مختلف انجام میپذیرد. این دو روش به تناسب با نوع و مشخصات قطعه و طرح خاص، مورد استفاده قرار میگیرند.

کاربرد برش لیزری لوله و پروفیل

- برش لیزری لوله و پروفیل در پاکسازی صنعتی

در بخش صنعتی، مخصوصاً در تمیزکاری و پاکسازی وسایل نقلیه بزرگ مانند کشتیها و هواپیماها، دستگاههای لیزر وارد عمل میشوند. این دستگاهها قابلیت جابجایی و انتقال را دارند و با دقت بسیار بالا عمل میکنند. هدف اصلی این دستگاهها، پاکسازی لکهها و آلودگیهای مورد نظر بر روی سطح با دقت و بدون آسیب به دیگر بخشها می باشد. این سطوح اغلب از موادی مانند پلاستیک، سرامیک و یا فلز تشکیل شدهاند. در مقایسه با روشهای سنتی که از مواد شیمیایی برای پاکسازی استفاده میکنند، دستگاههای لیزر با دقت بسیار بالاتر و خسارت کمتر کار میکنند.

- برش لیزری لوله و پروفیل در صنایع خودروسازی

در دهه ۸۰ میلادی، دستگاههای لیزر به صنعت خودروسازی وارد شدند. این دستگاهها به طراحی دقیق قطعات مختلف خودرو کمک میکنند. برش قطعات خودرو با دقت بسیار بالا، بصورت روان و بدون ضایعات به وسیله دستگاههای لیزر انجام میشود. از آن زمان برای اکثر خودروهای مدرن جهان از فناوری لیزر در ساخت و تولیدشان استفاده میشود. از طراحی کیسههای ایربگ تا جوشکاری بدنه اتومبیل و رنگآمیزی، دستگاههای برش لیزر در صنعت خودروسازی گامهای مهمی را برداشتهاند.

- برش لیزری لوله و پروفیل در کنترل کیفیت

کنترل کیفیت در تولید قطعات مهم و بحرانی مانند بلبرینگها و قطعات مکانیکی با اهمیت بسیاری مواجه است. حتی یک انحراف کوچک در این قطعات میتواند به فاجعه منجر شود. از دستگاههای لیزر به عنوان ابزاری با دقت بسیار بالا و قابلیت اندازهگیری دقیق از جزئیات ریز در کنترل کیفیت، بهرهبرداری میشوند.

- برش لیزری لوله و پروفیل در بستهبندی

در زمینه بستهبندی نیز دستگاههای لیزر کاربرد دارند. برای ساخت بستهبندیهای مناسب و با کیفیت بالا، برش و حکاکی لیزری بر روی مواد مختلف مانند پلاستیک و سایر مواد استفاده میشود. سوراخها و حکاکیهای ایجاد شده توسط لیزر، تاثیر بسیار مثبتی بر ماندگاری محصولات درون بستهبندی در شرایط مختلف دما و رطوبت دارند.

به طور خلاصه، دستگاههای لیزر به طراحی دقیق، کنترل کیفیت، تمیزکاری، و بستهبندی محصولات در صنایع مختلف کمک میکنند و به دلیل دقت بالا، قابلیت انتقال و انتقال ویژگیهای فیزیکی و شیمیایی کمتر نسبت به روشهای سنتی مناسب تر هستند.